都筑製作所が開発する『次世代型シャフト』

シャフト

第14回『オートモーティブ ワールド 2022』に出展し、

注目を集めた都筑製作所の『次世代型シャフト』についてご案内いたします。

『各種シャフト製造』の資料はこちらからダウンロードいただけます。

都筑製作所では『次世代型シャフト』の開発・生産に取り組んでいます

次世代型シャフトへの取り組み

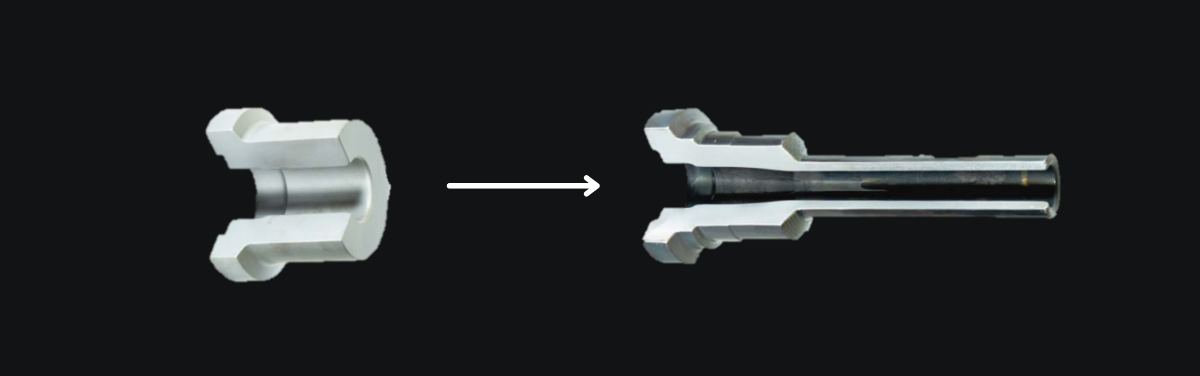

中空シャフトの新しい加工技術 ラジアルフォージング

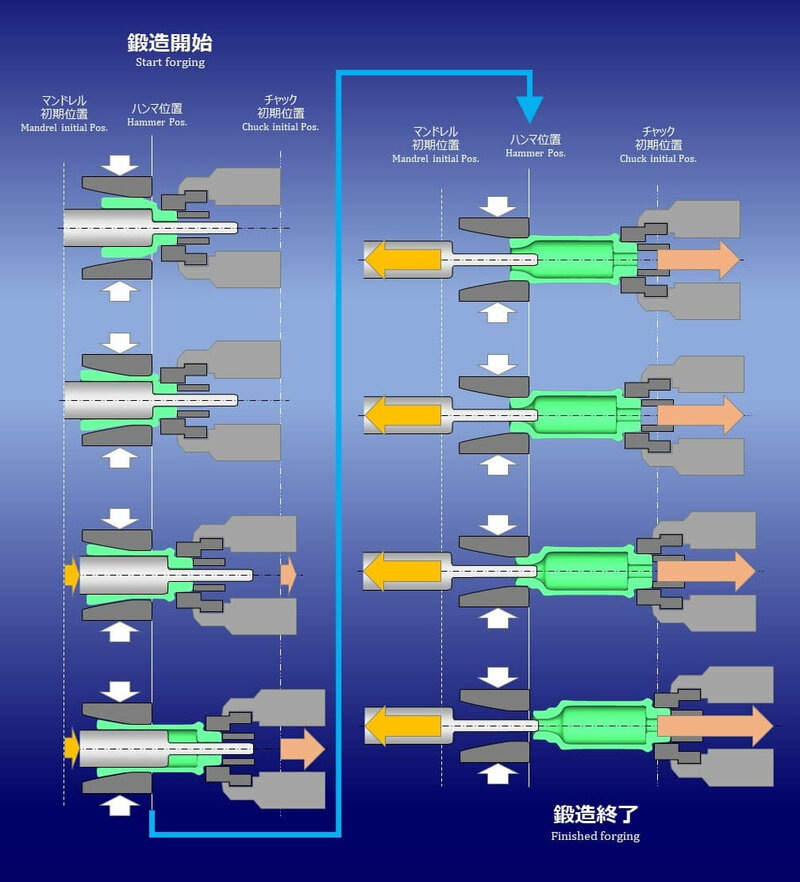

熱間・温間・冷間鍛造

ハンマーをNC制御することで1チャックで多段形状を成形

製品仕様と素材特性に合った温度帯で鍛造

マンドレルを使用し内外径同時成形

フレキシブル成形

製品・マンドレル・ハンマーの位置を制御し切削加工では不可能な内径形状のシャフトが実現

ラジアルフォージング工法の特徴

ハンマリング回数は1秒間に20回

叩く瞬間はワーク回転を停止

最大7軸を制御しながら形状を造る

⇨ 中空軸の軽量化・コストダウン・中空化による『内部への付加機能追加』を可能に。

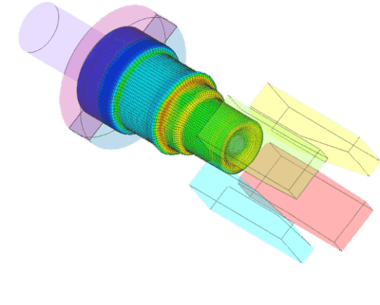

シミュレーション

実機と同じ動作でシミュレーションが可能

高い形状予測精度を実現します

シミュレーションの形状一致率 98%

⇨ 高精度な形状予測技術が『納品までのリードタイム短縮』を可能に。

鍛造工程例

ラジアルフォージングはハンマー(金型)によって中空シャフト・中空軸の径方向から力をかけ塑性させる加工方法の鍛造機です。

中空シャフト・中空軸に芯金を挿入し内径形状を転写させることで、内外径同時に成形することができます。

中空シャフトの新しい鍛造技術『ラジアルフォージング』は軸物の軽量化・コスト削減・付加機能に貢献します。

ラジアルフォージングのアドバンテージ

シャフトの中空化による大幅な軽量化の可能性

温間鍛造で高精度・低スケール

理想的なファイバーフローと高い疲労強度

溶接を省いたモノブロック形状により強度安定

小型金型で小ロットでも高いコストパフォーマンス

都筑製作所が所有する設備仕様

| ハンマーの数 | 4 pcs. |

|---|---|

| ハンマーあたりの最大鍛造力 | 1,500 kN |

| ストローク数(打撃数) | 1,200 min-1 |

| 鍛造ストローク | 7 mm |

| 成形開始最大径 | Φ120mm(冷間鋳造時はΦ80mm) |

| 最小成形寸法 | Φ12mm |

| 成形ワーク長さ | 140〜800mm |

保有設備での鍛造可能なラジアルフォージングサイズ

maximum Φ120mm L800mm 10kg

中空シャフト・中空軸は軸受やクランクなどで活用され、部品軽量化が求められる電気自動車(EV)の分野でも注目されています。

その名の通り、軸の中身は中空になっており、中空構造となったシャフト・軸を指します。

都筑製作所が開発する

『各種シャフト製作のご提案』の

資料をご活用ください

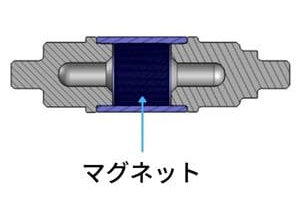

TSUZUKI のマグネット内臓シャフト『MIRS』

超高回転モーターに対応可能なマグネット内蔵シャフト

MIRS(Magnet Integrated Rotor Shaft)

マグネット内蔵シャフト『MIRS』はシャフト内部にマグネットを組み込み回転子として機能させるローターシャフトです。

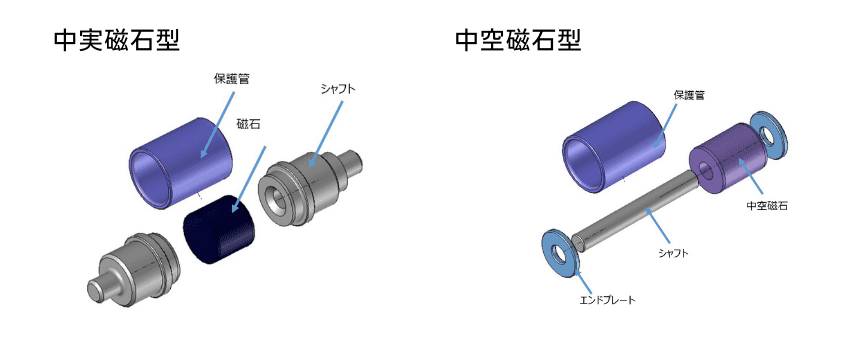

マグネット内蔵型シャフトの構造

- マグネットが内蔵されているためローターシャフト径が小さくモーター全体も小型軽量化可能

- 小型軽量に作れる為回転レスポンスに優れている

- 10万rpm以上の高回転モーターに対応できる

MIRSの構成部品

MIRSは主に「シャフト」「磁石」「保護管」の3部品から構成されます

都筑製作所の対応領域

「部品加工」「着磁」「組立」「検査」まで対応が可能です。

MIRSの主な使用用途

- 電動ターボ用モーターのシャフト

- FCスタック冷却用モーターのシャフト など

MIRSのアドバンテージ

- 永久磁石をシャフト内に組み込むことで小型、軽量化を実現

- モーター性能に合わせ、ネオジウム、サマリウムコバルト等、各種磁石を組込み可能

- 超高回転に対応できる回転バランス性能を実現

都筑製作所のご提案領域

- 割れやすい磁石を加工する様々なノウハウを提案できます

- 加工メーカーならではの視点で、試作から量産に至る様々な場面でローターシャフトの提案ができます

- モーター開発においてのパートナーとしてご協力させていただきます

都筑製作所が開発する

『各種シャフト製作のご提案』の

資料をご活用ください

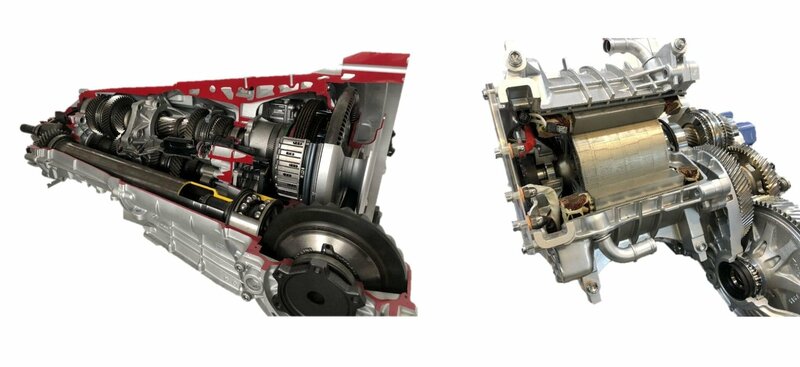

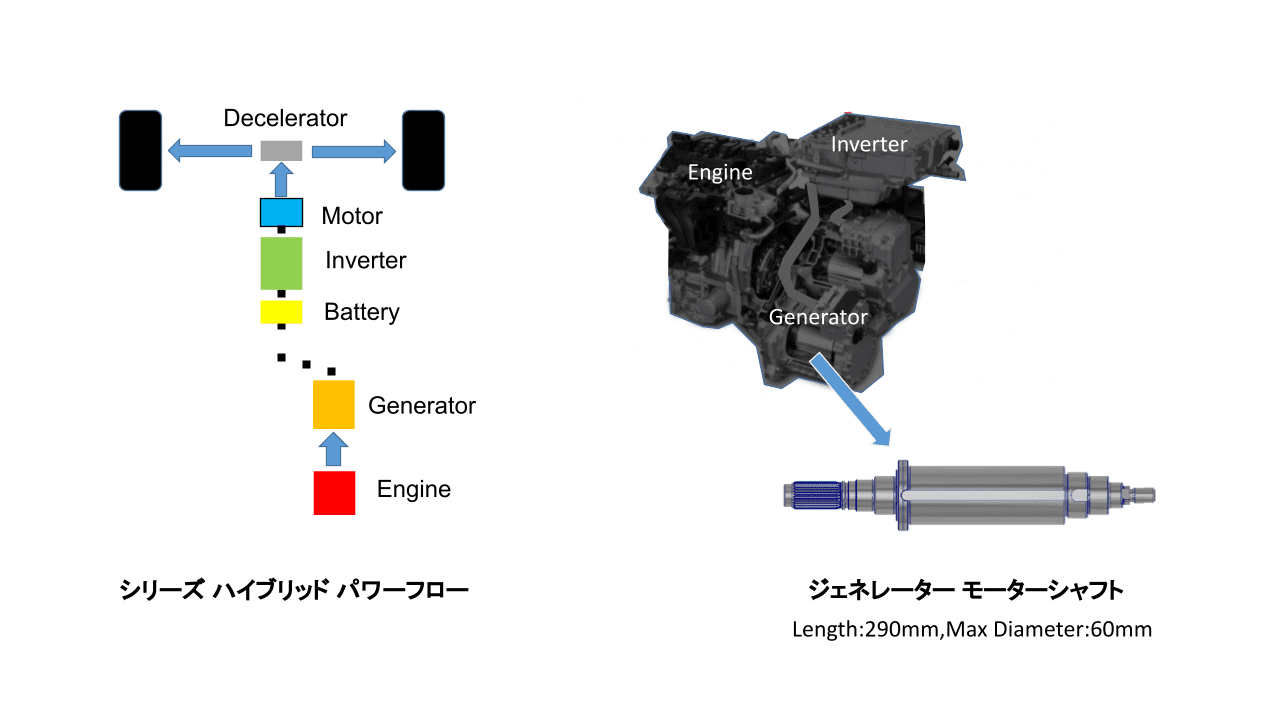

HEV(ハイブリッド車) 車載用 ジェネレーターローターシャフト

シリーズハイブリッド車に搭載される発電機用シャフト

発電機のローターシャフトは低炭素社会実現に向け、HEV・EVに必要な構成部品の一つです。

都筑製作所では、一貫生産ラインを構え低コスト・高品質で提供が可能です。

高品質・低コストなシャフトを次世代ラインで一貫生産

生産能力:12,000台/月

都筑製作所では「レース」「スプライン加工」「熱処理」「研磨」「検査」までインライン化した次世代加工ラインを構築しております。

シャフトの月間生産能力は12,000台/月です。

強固な一貫生産体制により、都筑製作所ならではのQCDを実現しています。

『HEV 車載用 ジェネレーターローターシャフト』の生産工程

素材投入

レース・粗加工(逆立旋盤)

転造・スプライン・形成(ラック転造 ※特殊形状対応)

高周波熱処理(熱処理インライン化)

研削盤・外径仕上

投影機インライン測定(インライン測定H ※全数・全箇所計測)

払い出し

都筑製作所が開発する

『各種シャフト製作のご提案』の

資料をご活用ください

TSUZUKI が製造する従来型シャフトのご紹介

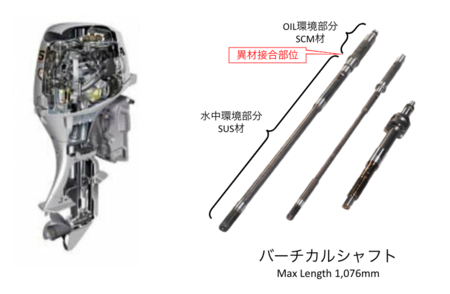

船外機用 バーチカルシャフト

船外機の動力伝達用長尺異材接合シャフト技術

全長600㎜~1,080㎜までの様々なラインアップ

異なる材質を摩擦圧接で接合しつつ、歪のない長尺シャフトを実現

SUS材の削りにくさを克服し、同軸度・真円度の高さを実現した製品です。耐摩耗性の高さが船舶での安全航海を支えています

都筑製作所はあらゆるシャフト製造ニーズに対応します

独自のフレキシブルなライン設計と加工技術により、様々な機能部品を提供

さまざまなシャフトの量産についてぜひご相談ください

下記の課題にお応えいたします。

- 軽量化を目的とした軸物(シャフト)中空化

- 削加工部位を減らしコストダウン

- 2部品構成を一体化して強度アップ

- 軸物(シャフト)中空化により、内部に付加機能を持たせる

- マグネット内蔵シャフトについて相談したい

都筑製作所は複雑形状、高精度加工も得意領域です。

中空軸塑性加工設備の導入に合わせ、軽量化などの技術開発にも取り組み、仕様提案でお客様のソリューションに貢献いたします。ぜひお気軽にご相談ください。