NT2025プロジェクトとは

2025年までに都筑ブランドの製品化を目標としたプロジェクトです。

NTは「NEXT TSUZUKI」 の略称であり、「市場ニーズにあった製品を市場投入するため、 マーケティング手法を取り入れ、開発を行う」「 製品開発に伴うノウハウ・知見を社内に蓄積する」を目的に2017年からスタートしました。

NT2025プロジェクト発足から現在までのダイジェスト

-

- 2017年度

- NT2025発足/製品案の創出/福祉、介護分野機器の構想(試作1号機)

-

- 2018年度

- 試作1号機開発(仕様決定、設計着手/部品製作、試作手配、組立/社内試験実施)

-

- 2019年度

- 試作1号機開発(ユーザー試験実施/都筑まつりにて試作機試乗会実施)、製品案アプローチ手順書作成、情報収集

新規自社製品へアプローチを実施

-

- 2020年度

- 製品企画審査を経て野菜収穫ロボットの開発に決定/開発に着手

-

- 2021年度

- 原理試作機による技術的検証の実施

-

- 2022年度

- トマト収穫ロボットの2号機、3号機に着手

座談会メンバー

-

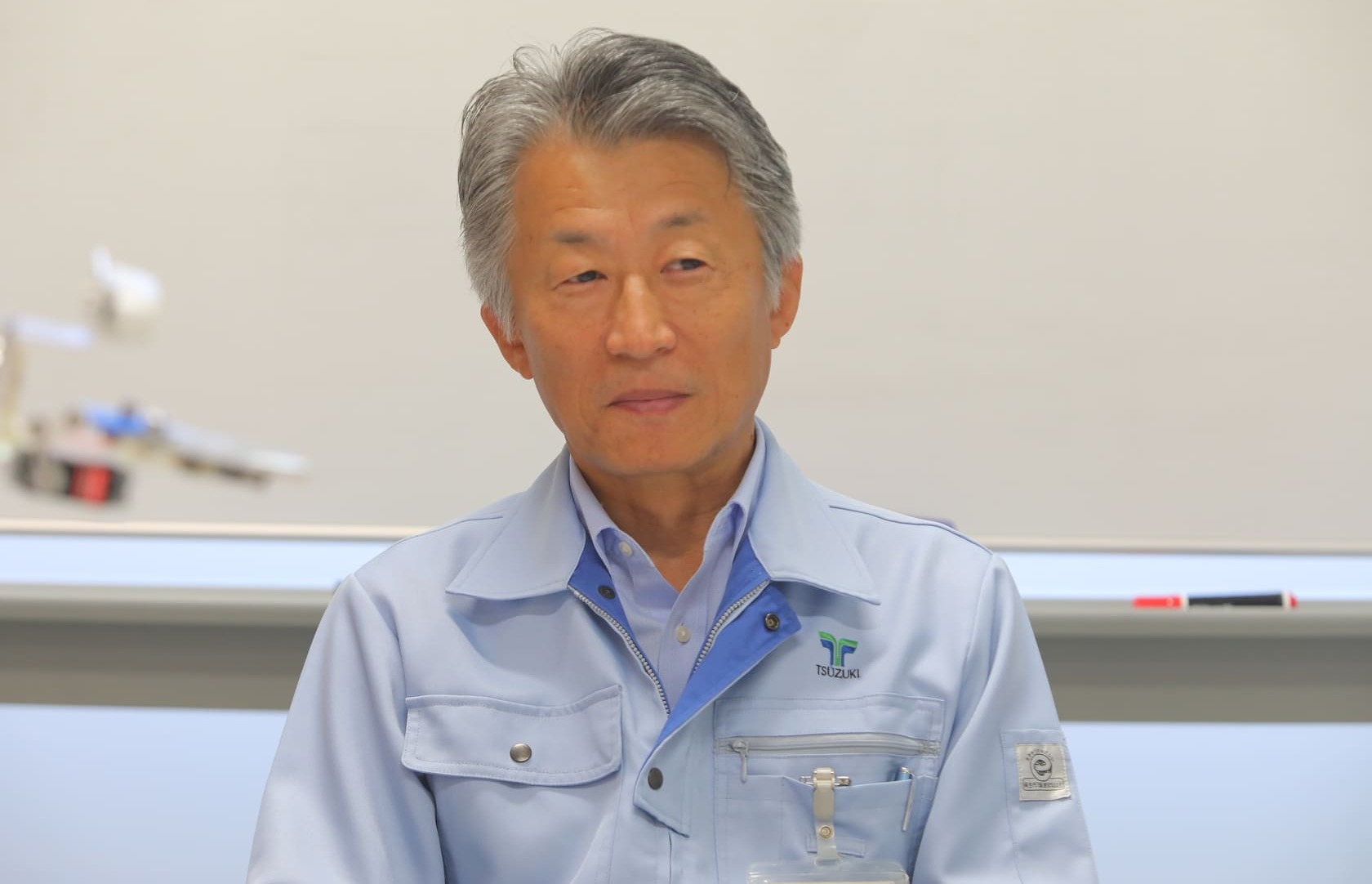

代表取締役社長 栗田有樹 -

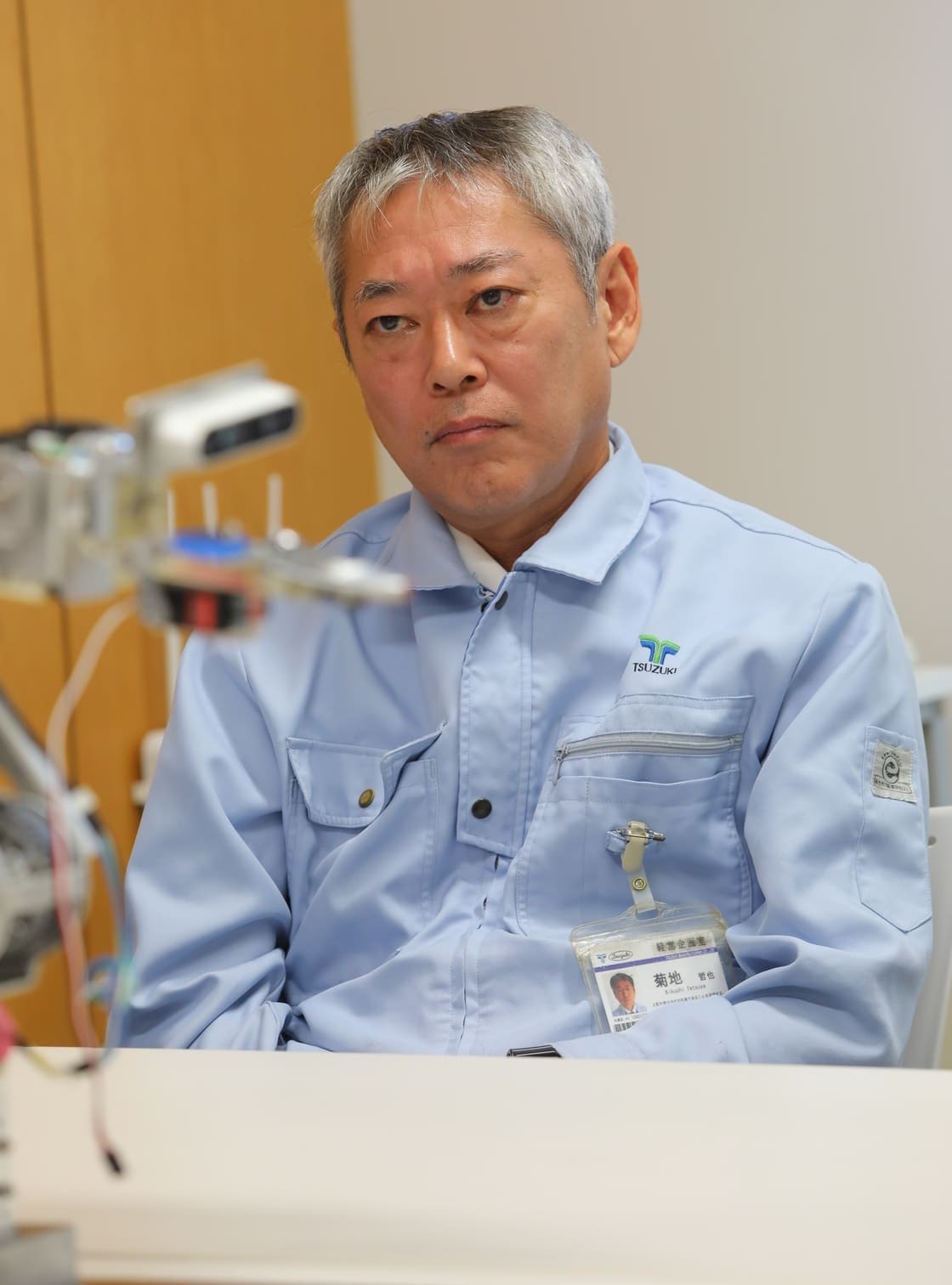

経営企画室室長 菊地哲也 -

経営企画室 Next Tsuzukiグループ 吉池康彦

-

経営企画室 Next Tsuzukiグループ 福原健太 -

経営企画室 Next Tsuzukiグループ 立山祐樹 -

経営企画室 Next Tsuzukiグループ 宮田裕介 -

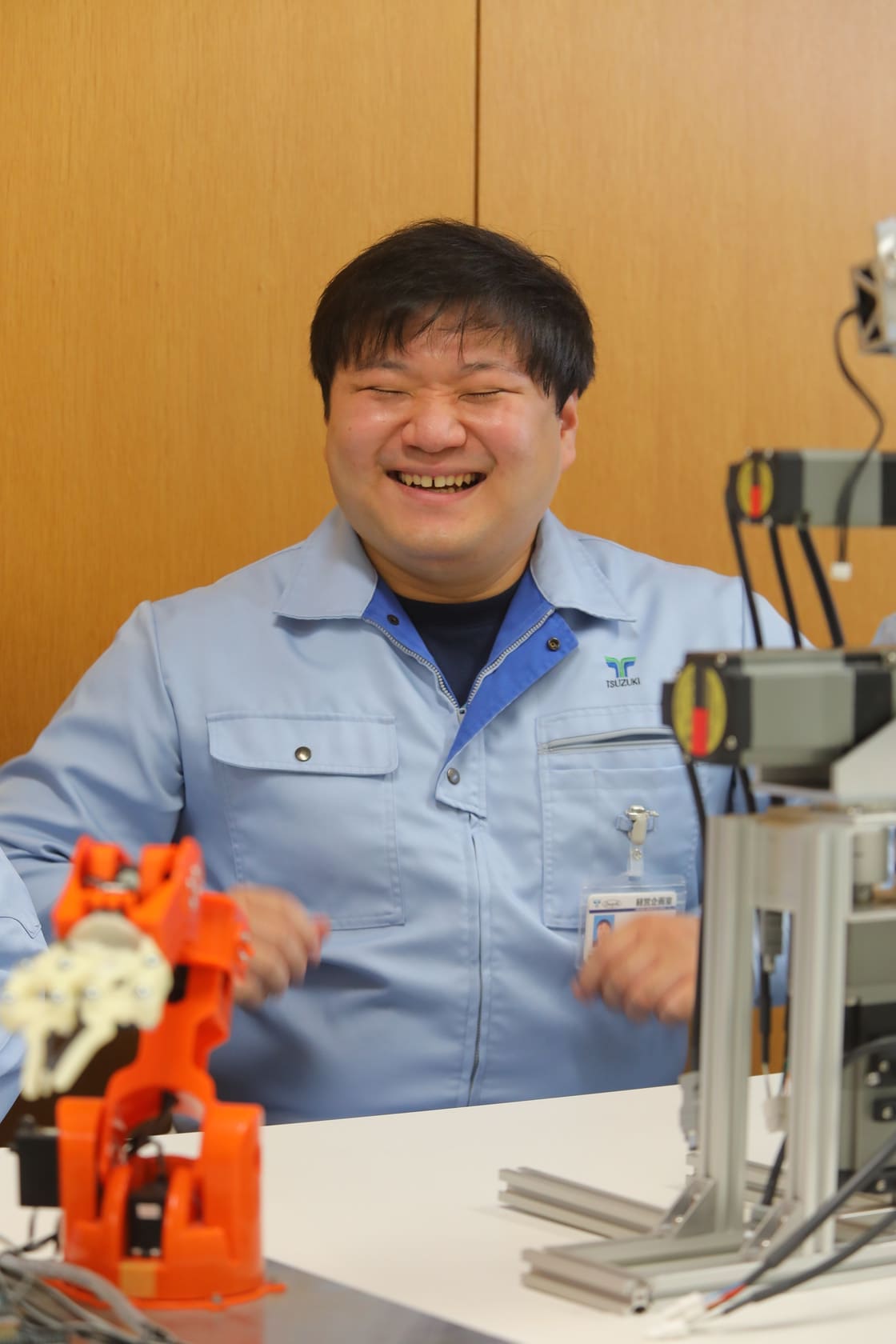

経営企画室 Next Tsuzukiグループ 大戸貴仁

プロジェクトチームの本格化

%20(1).jpg?width=2000&height=1333&name=IMG_6134%20(1)%20(1).jpg)

インタビュアー

2年前のインタビューに加えてまた新しいメンバーがいらっしゃいますね。自己紹介をお願いします。

宮田

前職では半導体製造装置の設計の仕事を5〜6年していました。都筑製作所に来ないかと声をかけていただいて。ロボットの設計は素人の状態だったのでちょっとびっくりしました。前職ではやるべきことがマニュアルで決まっていてそれはそれで安心ですが、ものづくりに1からチャレンジできるなら面白そうだしやりがいがあると思って転職しました。ちょうど1年前の2022年の秋ですね。今はAGV(Automatic Guided Vehicle:無人搬送車)の設計を担当しています。

大戸

私は新卒で今年入社しました。愛媛大学で画像処理を研究していました。また、GPU(画像処理装置)を使ったAIの自然言語処理もすこしかじっていたので、就職先でもそういうことができたらなと思って入社しました。同じ愛媛大学の先輩がいたのも心強かったです。

インタビュアー

ありがとうございます。2年前のインタビューにもいらっしゃった立山さんと福原さんも何をやってやってきたか教えてください。

立山

2年前はロボットを動かす際のデータ処理はまだ外付けのPCで対応していました。今はマイコンで計算して直接処理できるようになりました。トマトを収穫する動作も2年前はトマトがある場所にロボットのハンドをまっすぐ持っていくだけでしたが、今は障害物を回避するようにプログラムしています。

福原

カメラから得た画像データをAIで処理して収穫するかどうかの判断をさせるのですが、そのブラッシュアップをしています。AIのレベルについて2年前は小学生くらいと言っていたと思いますが、今は中学生くらいには成長させることができたと思っています。

吉池

先ほど宮田が言ってましたけど、マニュアルがあるものづくりと違って、1から作るものづくりは作って初めてわかることがあります。だから今みんなで取り組んでいるミニトマト収穫ロボットはとりあえず作って、検討して、進めていくことが大切になります。もちろん事前検討はするんですけど、やっぱり作ってみて初めて分かることが沢山あります。

インタビュアー

なるほど。でも、それってすごく大変じゃないですか?

吉池

大変です。間違いなく。笑

インタビュアー

大変なこともあるけれど継続しているNext Tsuzuki(NT)という社内プロジェクトについて、栗田社長は今どのように評価されていますか?

栗田

社内のマイドチェンジという点では大いに役立ってくれていると思います。2020年に開発課が発足したのも流れのひとつです。当社は自動車部品のOEMですが、量産ライン用の画像検査装置の自社開発を始めたり、ラジアルフォージング という新しい製造技術に着手したりと新しい流れが生まれています。超小型EV技術研究組合(METAx) に参画してMicro Utility Vehicle(クロスケ) を共同開発したのもそうです。画像検査については開発課とこのプロジェクトチームで知見を共有したり深掘りできる点も大きいです。省人化や自動化も含め、製造業にとってソフトやハードウェアの自社開発が必要不可欠な時代になったので、これからも前進していきたいと思っています。

3号機とAGV(無人搬送車)の開発

%20(1).jpg?width=960&height=640&name=IMG_6390%20(1)%20(1).jpg)

インタビュアー

初号機から今は3号機の開発に至って、2年前はなかったAGV(無人搬送車)も手掛けられています。いよいよ形になってきましたね。

吉池

そうですね。2年でけっこうできたなと思います。筐体のイメージはあったのですが、実際にハードとソフトが組み合わさって、トマトの収穫の一連の動作ができるようになったのはホッとしました。

立山

段差を乗り越えるのが課題なのですが車輪の形を変えたりして試行錯誤しています。超信地旋回(スピンターン)でその場で回転できるようにもなっています。トマトを収穫するために畑のルート上でAGVが移動することと、次のルートに乗り換えることまでは目安がつきました。

.jpg?width=400&height=250&name=agv%20(1).jpg)

インタビュアー

2年前の初号機では玩具のマジックハンドみたいな手でしたが、3号機ではハサミタイプになっていよいよミニトマト収穫ロボットという感じがします。

立山

エンドエフェクタ―(ロボットハンド)のハサミもいろいろ試しています。今は小型化のハサミを試しているところです。ロボット制御については独学だったので、信州大学工学部の山崎教授 に応用的なロボットのモーションプランニングを講義いただきました。

福原

ミニトマト収穫ロボットにはカメラが2つ付いています。トマトの位置確認用とトマトの収穫判断用それぞれの役割があります。位置確認用はトマトを検出したらその場でAGVを止める指示を出します。それに対して今度はロボットアームの先端についているこのカメラがトマトにアプローチして収穫に適した状態かを画像からAIが判断します。収穫すべきトマトと判断したら、アプローチするポイントを見つけ出してエンドエフェクタが動くという流れです。

インタビュアー

以前は「これがトマトかどうか?」を画像で判断する段階でしたが、今はもう「収穫に適したトマトか?」を判断する段階まできたんですね。

福原

はい。カメラが取り込んだ動画をリアルタイムで色変換できるようにしています。時間変化で光や環境が変わるので。例えば夕焼けでは景色が赤くなってしまうので、前もってそれらを補正できるようにして、どんな状況でもトマトの熟度を判定できるように画像解析を進めています。

大戸

大学で画像解析やAIについては少しやっていましたが、光のスペクトル(波長毎の光の強度分布)については一から勉強という感じでした。大変だけど楽しいです。

.jpg?width=400&height=268&name=color_test%20(1).jpg)

インタビュアー

すごい。2年前と比べたらずいぶん製品らしくなったという感じです。

吉池

画像解析ソフト、駆動制御、収穫ロボット、AVGと必要なものが形としてはある程度見えてはきましたね。それぞれの作り込みがこれからという感じです。

トマト自動収穫ロボットの量産試作へ

インタビュアー

先ほどのお話で必要なものが形になってきたということでしたが、ゴールから見て今は何合目でしょうか。

吉池

量産機の製造販売がゴールと考えたら今は3合目といったところでしょうか。2025年には量産機のプロトタイプ(試作機)を完成させたいと思っています。そこから改善を重ねて2026年か2027年には量産機をリリースする予定です。

菊池

自社開発製品として販売することが最終的な目標なので、製品として世に出しても大丈夫なものとしてブラッシュアップしていく必要があります。コスト面や市場面はもちろんですが、製品の重量やバッテリーについて、安全性についてなど、これから検討していくことは本当に沢山あります。

吉池

本当にこれからですよね。ソフト系の開発についてはメンバーも揃い始めたという実感があります。ある程度の基礎ができあがってきているので、そこは確実に前進していければと思っています。ハード系の設計や開発はまだ人手が足りない面もあるので、今後のスケジュールについてはその解決を考えなければと思っています。

インタビュアー

販売するとなったら収穫システム全体を運用するためのフレームやソフトも重要になってくると思います。

吉池

はい。今後、クラウドサービスなどを利用して収穫ロボット単体の収量や稼働状況等もリアルタイムで確認できることは最低限必要ですが、更にその上で、一つのハウス内で複数の収穫ロボットが同時に稼働した場合なども想定し、それらを統括的に制御するようなシステム構築も必要となります。群馬の関連農業法人『夢ファームいせさき 』では環境制御装置を開発し既に運用していますが、今後そちらの制御装置などとも連携し、ミニトマトだけでなく他の農産物にも応用を進め、将来的にはアグリビジネスとしてその方向を見据えたいと考えています。

栗田

開発提案型メーカーになるという目的を掲げたプロジェクトですが、最終的には事業に結びつくことが重要なので、売り上げや利益に繋がるところまではいきたいと思っています。最近は菊地さんとそんな話ばかりしています。笑

外部評価とTSUZUKIのDNA

.jpg?width=460&height=307&name=IMG_6328%20(1).jpg)

%20(1).jpg?width=460&height=307&name=IMG_6125%20(1)%20(1).jpg)

インタビュアー

この2年間で都筑製作所の変化はかなり大きいと思いますが、外部の方からの評価が変わってきたというような実感はおありですか。

栗田

そうですね。取り組みが形になってきたこともあってメディアにも取り上げていただくことが増えました 。最近では都筑製作所のOBにもトマト自動収穫ロボットを見ていただいたんです。めちゃくちゃうるさい人たちなんですけど(笑)。「いいね。すごくいいことやっているね」と評価いただけたのは嬉しかったですね。超小型EVも収穫ロボットもカーボニュートラルや農業人口減少といった社会課題にチャレンジしているのですが、その点を評価いただけるようになったことは実感しています。

インタビュアー

OEMから開発提案型メーカーへの移行が動き始めているという感じでしょうか。

栗田

そんなに簡単なものではないですね。DNAを書き換えるくらい大変なことだと思います。それと同時に、従来からのものづくり力ももっと高めなくてはいけないですね。優れた量産QCDでお客様の期待に応えることが当社の柱であることは間違いないので。ですので、リスキリング(新しいスキルの習得)も含めて技能検定やものづくり道場など、社内の成長環境を整える取り組みを進めています。製造の現場を強くしたいですね。

これからの課題と目標

%20(1).jpg?width=2000&height=1333&name=IMG_6460%20(1)%20(1).jpg)

インタビュアー

これから解決したい課題などを教えてください。

吉池

いろいろありますが、ロボットの課題を解決するために3号機の変更内容ももう決まっていて、それによって制御系や部品の見直しも大幅にあります。それらを踏まえながらコスト面でも戦っていく必要があります。

宮田

AGV(無人搬送車)の課題は段差の乗り越えや駆動の統制がありますが、テストで検証を重ねていて解決できそうだと思っています。ロボットハンドについてはトマトの収穫がやっぱり難しいです。葉っぱが邪魔だったり、密集している状況でアプローチして切断して持ってこなくてはいけないので。制御担当とも相談しながら解決したいと思っています。

立山

今はAGVのライントレースで悩んでいます。最初は畑にビニールテープでラインを引いてそれを読み取ったAGVが動いていく想定だったのですが、ハウスだと汚れたり破れたりリスクが高いため今は他の方法がないか色々考えています。例えば、天井にラインを引くとか、定点ごとにポイントを置くとか。あとは最近の工場で主流なLiDARセンサー(レーザー光を使ったリモートセンシング技術)とか。

大戸

画像からの判定やAIについてやっているのですが、やっぱり光についてもっと勉強が必要だと思っています。光の変化が条件変化に関わってくるので、そもそもの要素として考慮する必要があります。AIで一番大切なのは高品質なデータを入れることなので、データの質を向上できるようにがんばりたいと思います。

福原

AIの精度を向上させたいです。実際にロボットで収穫をするとしたら収穫精度が重要ですが、そのためにもAIの精度向上が欠かせません。トマトの位置把握やロボットの挙動、カメラの精度など全てが関わってくるので大変ですが、トマトを10個収穫する際にミスすることなく10個収穫できるようにAIの精度を上げたいです。

吉池

解決のめどが立ってない問題もたくさんありますし、辛いは辛いんですけど、ここから更に面白くなっていくところかなとも思っています。がんばって解決していきたいですね。